网站声明:

本文仅代表作者个人观点,与新江南网无关。其原创性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容、文字的真实性、完整性、及时性本站不作任何保证或承诺,请读者仅作参考,并请自行核实相关内容,新江南网号系信息发布平台,新江南网仅提供信息存储空间服务。如有侵权请出示权属凭证联系管理员(yin040310@sina.com)删除!

5月27日,全球规模最大的钢帘线生产基地一期在江苏淮安全面投产中天钢铁集团董事局主席、总裁、党委书记董才平表示,今年两会期间,自己在现场聆听了习近平总书记对江苏的殷切嘱托,“江苏要成为发展新质生产力的重要阵地”,这是总书记赋予江苏的光荣使命、重大责任。作为江苏本土龙头企业,中天钢铁将“走在前、做示范”,以“快”的建设进度、“强”的创新势头,以更多新技术新产品抢抓双碳机遇、拓展市场空间、创造竞争优势,为产业强链补链延链贡献更多力量。聚链成群,建设“世界钢帘线之都”运河边、黄海滨、淮河畔,见证中天钢铁“一总部多基地”的蓝图走向现实。中天钢铁全面落实“四个走在前”“四个新”重大任务,深度融入长江经济带发展和长三角一体化发展两大国家战略,争当“贯彻国家战略的示范、传统产业转型升级的示范、促进苏南苏中苏北协调发展的示范”,奋力在推进中国式现代化中走在前、做示范。

5月27日,全球规模最大的钢帘线生产基地一期在江苏淮安全面投产中天钢铁集团董事局主席、总裁、党委书记董才平表示,今年两会期间,自己在现场聆听了习近平总书记对江苏的殷切嘱托,“江苏要成为发展新质生产力的重要阵地”,这是总书记赋予江苏的光荣使命、重大责任。作为江苏本土龙头企业,中天钢铁将“走在前、做示范”,以“快”的建设进度、“强”的创新势头,以更多新技术新产品抢抓双碳机遇、拓展市场空间、创造竞争优势,为产业强链补链延链贡献更多力量。聚链成群,建设“世界钢帘线之都”运河边、黄海滨、淮河畔,见证中天钢铁“一总部多基地”的蓝图走向现实。中天钢铁全面落实“四个走在前”“四个新”重大任务,深度融入长江经济带发展和长三角一体化发展两大国家战略,争当“贯彻国家战略的示范、传统产业转型升级的示范、促进苏南苏中苏北协调发展的示范”,奋力在推进中国式现代化中走在前、做示范。 董才平介绍,在中天钢铁“一总部、多基地”布局中,常州基地南区定位打造全球单体规模最大、最具竞争力的优特钢棒线材基地,重点攻关轴承钢、齿轮钢、冷镦钢等“特、精、尖”产品,同时在北区规划建造新能源汽车零部件产业园、大型高端智慧物流园等产业链项目,努力打造一个新的更加优质的千亿产业园。南通基地按照“五化五一流”的标准定位,目标打造2000亿营收的世界级高端绿色临港钢铁产业园,主要生产优质棒线材和高端热轧卷板,去年3月,项目一期一步全面建成,真正做到了“煤气零放散、废水零排放、固废零出厂”,获评“国家级智能制造示范工厂”。全球规模最大、技术和装备最先进的钢帘线生产基地位于淮安,总投资超200亿元,年产160万吨钢帘线,是淮安市首个投资超200亿元的重特大项目,建设全球首家金属材料深加工行业“灯塔工厂”,全球钢帘线“智能化改造、数字化转型”的行业标杆,助力淮安打造“世界钢帘线之都”。

董才平介绍,在中天钢铁“一总部、多基地”布局中,常州基地南区定位打造全球单体规模最大、最具竞争力的优特钢棒线材基地,重点攻关轴承钢、齿轮钢、冷镦钢等“特、精、尖”产品,同时在北区规划建造新能源汽车零部件产业园、大型高端智慧物流园等产业链项目,努力打造一个新的更加优质的千亿产业园。南通基地按照“五化五一流”的标准定位,目标打造2000亿营收的世界级高端绿色临港钢铁产业园,主要生产优质棒线材和高端热轧卷板,去年3月,项目一期一步全面建成,真正做到了“煤气零放散、废水零排放、固废零出厂”,获评“国家级智能制造示范工厂”。全球规模最大、技术和装备最先进的钢帘线生产基地位于淮安,总投资超200亿元,年产160万吨钢帘线,是淮安市首个投资超200亿元的重特大项目,建设全球首家金属材料深加工行业“灯塔工厂”,全球钢帘线“智能化改造、数字化转型”的行业标杆,助力淮安打造“世界钢帘线之都”。 中天钢铁淮安项目正努力打造全球首家金属材料深加工“灯塔工厂”钢帘线是轮胎的主要骨架材料,广泛用于汽车、货车、工程车子午轮胎中。钢帘线是金属制品中生产难度最大的品种之一,对帘线钢的纯净度、组织、强度、拉拔性能有着极高的要求,被誉为优特钢线材“皇冠上的明珠”。“未来全球30%、中国50%的钢帘线都出自于中天淮安公司。”中天淮安公司总经理盛荣生接受采访时,用“四个最”概括淮安基地的特色:全球规模最大的、智能制造最先进的、产品组合最丰富的、绿色低碳理念走在最前面的钢帘线工厂。项目建设6个生产分厂、技术研发中心、智能装备中心和客服中心等,全部达产后,年生产130万吨钢帘线和30万吨胎圈钢丝产品。目前,一厂、二厂、七厂陆续投产达产,六厂目前已启动建设,三厂和五厂计划在年内如期开工。

中天钢铁淮安项目正努力打造全球首家金属材料深加工“灯塔工厂”钢帘线是轮胎的主要骨架材料,广泛用于汽车、货车、工程车子午轮胎中。钢帘线是金属制品中生产难度最大的品种之一,对帘线钢的纯净度、组织、强度、拉拔性能有着极高的要求,被誉为优特钢线材“皇冠上的明珠”。“未来全球30%、中国50%的钢帘线都出自于中天淮安公司。”中天淮安公司总经理盛荣生接受采访时,用“四个最”概括淮安基地的特色:全球规模最大的、智能制造最先进的、产品组合最丰富的、绿色低碳理念走在最前面的钢帘线工厂。项目建设6个生产分厂、技术研发中心、智能装备中心和客服中心等,全部达产后,年生产130万吨钢帘线和30万吨胎圈钢丝产品。目前,一厂、二厂、七厂陆续投产达产,六厂目前已启动建设,三厂和五厂计划在年内如期开工。 中天钢铁(淮安)智能管控中心

中天钢铁(淮安)智能管控中心 中天钢铁淮安项目智能工厂用链式思维,构筑生态圈。从常州基地经京杭运河、盐河将上游原材料运至中天淮安公司,可以实现“码头到码头、车间到车间”的快速通达,大幅降低物流成本。通过钢帘线盘条的多道次拉拔加工,制成钢帘线,实现产业链上下游的深度交融,在强链补链延链上展现新作为,助力淮安打造“世界钢帘线之都”。企业所生产的精品钢帘线下游轮胎企业集中在胶东半岛,淮安相当于是整个生产链条的中继点,产业链、供应链同步打通。连点成线、扩链成群,产业链一通到底、强而有力。中天淮安公司生产高端产品ST(超高强度)及UT(特高强度)钢帘线占比超60%,推进全产业链集成创新,在“十四五”末,形成总产值超500亿元、带动超2万人就业的“中天钢帘线产业链”。灯塔工厂,照亮智能制造之路中天淮安公司从建设之初,就立志打造全球规模最大、技术和装备最先进的钢帘线生产基地,建设全球首家金属材料深加工行业“灯塔工厂”,全球钢帘线智能化改造、数字化转型的行业标杆。

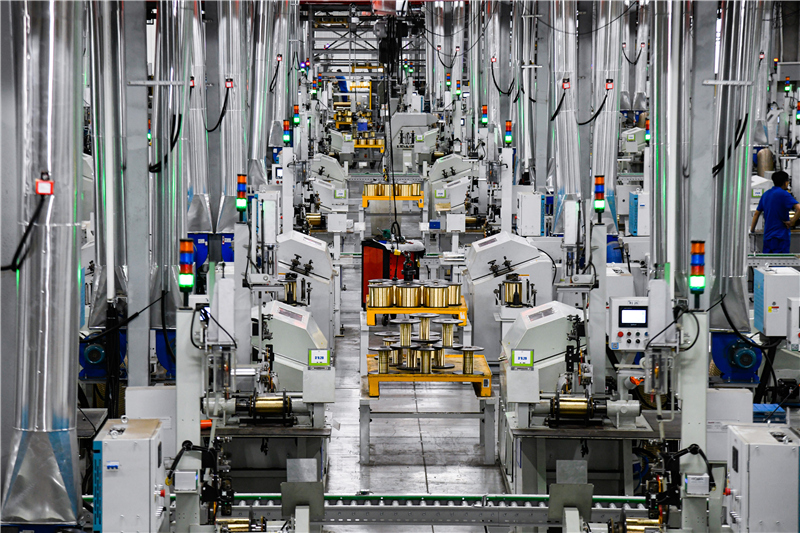

中天钢铁淮安项目智能工厂用链式思维,构筑生态圈。从常州基地经京杭运河、盐河将上游原材料运至中天淮安公司,可以实现“码头到码头、车间到车间”的快速通达,大幅降低物流成本。通过钢帘线盘条的多道次拉拔加工,制成钢帘线,实现产业链上下游的深度交融,在强链补链延链上展现新作为,助力淮安打造“世界钢帘线之都”。企业所生产的精品钢帘线下游轮胎企业集中在胶东半岛,淮安相当于是整个生产链条的中继点,产业链、供应链同步打通。连点成线、扩链成群,产业链一通到底、强而有力。中天淮安公司生产高端产品ST(超高强度)及UT(特高强度)钢帘线占比超60%,推进全产业链集成创新,在“十四五”末,形成总产值超500亿元、带动超2万人就业的“中天钢帘线产业链”。灯塔工厂,照亮智能制造之路中天淮安公司从建设之初,就立志打造全球规模最大、技术和装备最先进的钢帘线生产基地,建设全球首家金属材料深加工行业“灯塔工厂”,全球钢帘线智能化改造、数字化转型的行业标杆。 机器臂抓取空工字轮放进设备工位——拉钢丝、压线、缠线;把已经缠满工字轮的钢丝剪断、打结,同步检测钢丝直径测量、信息化标注——取下工字轮,放在自动传送带上进入下一道工序。完成这一组动作,工业机器人仅仅耗时28秒,“穿针引线”的本领令人叹为观止。这是记者近日在中天淮安公司一厂湿拉车间见到的场景。在湿拉车间,1台机器人同时管理着36台湿拉机。湿拉车间作为目前全球最先进的拉丝车间,一共有2000多台拉丝机器,采用了58台机器人来代替人工操作,这些机器人经过半年“训练”,已经可以做到数十秒内就能完成一次下盘任务,同时完成直径测量和数据上传。一厂是中天淮安公司的“摇篮工厂”,担负着先行探路的角色。一厂厂长李晓军介绍,目前一厂11条产线全部投产、24万吨产能实现满产!废丝率和断丝率是衡量钢帘线产品技术水平的重要标准之一。生产过程中,钢帘线用钢往往要被拉细至0.15—0.45毫米并捻制成绳,拉拔过程中1000公里不断丝,其中智能制造功不可没。“国外标杆企业断丝2次每吨,我们能做到1次每吨,已经达到行业最高标准。”自动化程度低一直是钢帘线行业转型的痛点,但在淮安公司智能化进展一直走在行业前沿。中天淮安公司智能制造处处长郑亮介绍,企业充分总结了全球范围内钢帘线企业在智能制造领域中的探索经验,重新规划设计了一套全流程、立体化、精益化的智能制造解决方案,项目建成后,2.5万台生产设备、300多台工业机器人、900多台5G-AGV、3000多台5G手持终端等智能装备,通过5G专网进行数据连接,支持生产运营决策,实现从原材料到成品的全流程自动化,这些因素将让中天淮安公司成为行业内第一家实现全过程智能制造的企业。同时,每个厂区设有原料库、成品库等全自动立体仓库,总计货位45000余个,实现了全厂区智能化仓储。立体化的生产布局大幅度提高产能密度,公司的亩均产能较传统钢帘线企业提高了40%以上,亩均产出达到每年近600吨。在传统产业赛道上加速奔跑、争做世界第一行业标杆。中天淮安公司的雄心,是加速锻造新质生产力,做长期执牛耳者。“我们一开始就按照最高标准来设计,总结提炼超过10项‘灯塔工厂’数字化用例,目前正在全面落地,工厂建成后将达到世界最先进水平,至少保持20年领先不落后。”盛荣生信心十足地表示。逐绿而行,世界一流行业标杆用无人机俯瞰,一厂屋顶排列着一道道光伏发电板。盛荣生介绍,未来整个厂区建设装机容量100兆瓦的屋顶分布式光伏电站,预计年均发电超1亿千瓦时,减少6.5万吨二氧化碳排放,相当于每年种植355万棵树,最大程度利用绿色能源。中天钢铁从战略规划、工艺技术、节能减碳等层面入手,不断深挖减污控污、节能降碳的潜力,擦亮新质生产力绿的底色,提高企业高质量发展的绿色含金量。中天淮安公司践行“绿水青山就是金山银山”理念,双碳发展引领示范。搭建钢帘线行业首个能源双碳管理平台,推动传统能源转型升级,适应能源绿色低碳转型需要。

机器臂抓取空工字轮放进设备工位——拉钢丝、压线、缠线;把已经缠满工字轮的钢丝剪断、打结,同步检测钢丝直径测量、信息化标注——取下工字轮,放在自动传送带上进入下一道工序。完成这一组动作,工业机器人仅仅耗时28秒,“穿针引线”的本领令人叹为观止。这是记者近日在中天淮安公司一厂湿拉车间见到的场景。在湿拉车间,1台机器人同时管理着36台湿拉机。湿拉车间作为目前全球最先进的拉丝车间,一共有2000多台拉丝机器,采用了58台机器人来代替人工操作,这些机器人经过半年“训练”,已经可以做到数十秒内就能完成一次下盘任务,同时完成直径测量和数据上传。一厂是中天淮安公司的“摇篮工厂”,担负着先行探路的角色。一厂厂长李晓军介绍,目前一厂11条产线全部投产、24万吨产能实现满产!废丝率和断丝率是衡量钢帘线产品技术水平的重要标准之一。生产过程中,钢帘线用钢往往要被拉细至0.15—0.45毫米并捻制成绳,拉拔过程中1000公里不断丝,其中智能制造功不可没。“国外标杆企业断丝2次每吨,我们能做到1次每吨,已经达到行业最高标准。”自动化程度低一直是钢帘线行业转型的痛点,但在淮安公司智能化进展一直走在行业前沿。中天淮安公司智能制造处处长郑亮介绍,企业充分总结了全球范围内钢帘线企业在智能制造领域中的探索经验,重新规划设计了一套全流程、立体化、精益化的智能制造解决方案,项目建成后,2.5万台生产设备、300多台工业机器人、900多台5G-AGV、3000多台5G手持终端等智能装备,通过5G专网进行数据连接,支持生产运营决策,实现从原材料到成品的全流程自动化,这些因素将让中天淮安公司成为行业内第一家实现全过程智能制造的企业。同时,每个厂区设有原料库、成品库等全自动立体仓库,总计货位45000余个,实现了全厂区智能化仓储。立体化的生产布局大幅度提高产能密度,公司的亩均产能较传统钢帘线企业提高了40%以上,亩均产出达到每年近600吨。在传统产业赛道上加速奔跑、争做世界第一行业标杆。中天淮安公司的雄心,是加速锻造新质生产力,做长期执牛耳者。“我们一开始就按照最高标准来设计,总结提炼超过10项‘灯塔工厂’数字化用例,目前正在全面落地,工厂建成后将达到世界最先进水平,至少保持20年领先不落后。”盛荣生信心十足地表示。逐绿而行,世界一流行业标杆用无人机俯瞰,一厂屋顶排列着一道道光伏发电板。盛荣生介绍,未来整个厂区建设装机容量100兆瓦的屋顶分布式光伏电站,预计年均发电超1亿千瓦时,减少6.5万吨二氧化碳排放,相当于每年种植355万棵树,最大程度利用绿色能源。中天钢铁从战略规划、工艺技术、节能减碳等层面入手,不断深挖减污控污、节能降碳的潜力,擦亮新质生产力绿的底色,提高企业高质量发展的绿色含金量。中天淮安公司践行“绿水青山就是金山银山”理念,双碳发展引领示范。搭建钢帘线行业首个能源双碳管理平台,推动传统能源转型升级,适应能源绿色低碳转型需要。 技术工人在操控智能设备开办工厂不是简单的产能迭代,更是提档升级。中天淮安公司在全行业内率先实现了“废酸零出厂”的目标。“我们在每个分厂都投资2000万元,建立独立的酸再生中心,所有废酸经处理可回到生产线上重复使用,将在业内率先实现废酸循环再生零排放目标,确保全流程清洁生产。”盛荣生说。此外公司还建设取水泵房,利用盐河水深度处理后制作生产用水,在业内率先使用地表水作为生产用水,每年减少使用自来水资源400万吨。向新而行,逐绿而进。中天淮安公司积极响应国家节能减排号召,配备蒸汽节能器、雨水收集系统等节能技术,并使用一级能效电机,能源消耗降低10%以上;采用国家重点推广的节能型绿色照明光源,以及智能照明控制系统,节电率达50%以上;装配余热回收装置,降低生产热耗约40%等。目前,中天淮安公司单位产品碳排放量远优于行业平均水平,综合能耗处于行业先进水平。

技术工人在操控智能设备开办工厂不是简单的产能迭代,更是提档升级。中天淮安公司在全行业内率先实现了“废酸零出厂”的目标。“我们在每个分厂都投资2000万元,建立独立的酸再生中心,所有废酸经处理可回到生产线上重复使用,将在业内率先实现废酸循环再生零排放目标,确保全流程清洁生产。”盛荣生说。此外公司还建设取水泵房,利用盐河水深度处理后制作生产用水,在业内率先使用地表水作为生产用水,每年减少使用自来水资源400万吨。向新而行,逐绿而进。中天淮安公司积极响应国家节能减排号召,配备蒸汽节能器、雨水收集系统等节能技术,并使用一级能效电机,能源消耗降低10%以上;采用国家重点推广的节能型绿色照明光源,以及智能照明控制系统,节电率达50%以上;装配余热回收装置,降低生产热耗约40%等。目前,中天淮安公司单位产品碳排放量远优于行业平均水平,综合能耗处于行业先进水平。 中天钢铁一直把绿色发展作为企业发展的底线,近年来,累计投入了超200亿元,用于实施超低排放技改、环保提标技改等200余项节能减排、循环利用工程,并积极探索利用5G、大数据算法实现生产、排放实时监控,建立面向双碳管理的公共服务平台,不断推进制造流程和产品绿色化。(文字 马浩剑 刘懿 摄影 夏晨希)

中天钢铁一直把绿色发展作为企业发展的底线,近年来,累计投入了超200亿元,用于实施超低排放技改、环保提标技改等200余项节能减排、循环利用工程,并积极探索利用5G、大数据算法实现生产、排放实时监控,建立面向双碳管理的公共服务平台,不断推进制造流程和产品绿色化。(文字 马浩剑 刘懿 摄影 夏晨希)

2024-12-23

2024-12-23

2024-12-23

2024-12-21

2024-12-21

2024-12-21

2024-12-20

2024-12-20

2024-12-20

2024-12-20

2024-12-20

2024-12-20

2024-12-20

2024-12-20

2024-12-19

2024-12-19

2024-12-19

2024-12-19

2024-12-19

2024-12-19